L’impression additive, ou impression 3D, promet aux forces navales une autonomie inédite en mer, en permettant notamment d’imprimer des pièces de rechange en quelques heures plutôt que d’attendre des semaines pour un réapprovisionnement. Pourtant, une expérience menée en 2016, qui a fait s’écraser un drone à cause de fichiers de conception corrompus, a révélé une vulnérabilité majeure engageant des risques pour une adoption opérationnelle généralisée. Tant que les marines ne garantiront pas à la fois la sécurité numérique et la fiabilité physique, l’impression 3D restera vraisemblablement cantonnée aux systèmes non critiques.

Que se passerait-il si un drone militaire pouvait être neutralisé simplement par un fichier d’impression 3D corrompu ? Pas d’explosifs, pas de brouillage ni d’interférence physique, juste quelques lignes de code malveillant insérées dans un schéma. C’est précisément ce qu’une équipe de chercheurs a démontré en 2016 en piratant et modifiant la conception numérique de l’hélice imprimée en 3D d’un drone. La pièce semblait parfaite, mais en plein vol, sous charge, elle s’est brisée, faisant chuter le drone. La mission était terminée en quelques minutes, non pas à cause d’un tir ennemi, mais à cause d’un défaut invisible dans une pièce jamais manipulée physiquement.

L’expérience Dr0wned de 2016 n’était pas un hasard, mais un signal d’alarme. Alors que les marines se tournent vers l’impression additive pour les pièces détachées, les outils spécifiques aux missions et les systèmes sans équipage, son attrait est évident : rapidité, autonomie, résilience. Pourtant, son utilisation reste limitée aux pièces non critiques. Pourquoi ? Par manque de confiance. Confiance que les fichiers de conception ne soient pas compromis. Confiance que les pièces imprimées résisteront aux contraintes dans des environnements exigeants.

Au-delà de la logistique : un retour stratégique sur investissement

En 2022, la Marine américaine a inauguré son Centre d’Excellence en Fabrication Additive à Danville, en Virginie. Deux ans plus tard, lors de l’exercice RIMPAC 2024, les marins à bord de l’USS Somerset ont imprimé en 3D une pièce de rechange pour le système de dessalement du navire, en plein déploiement. La Marine royale australienne a encore poussé plus loin avec un laboratoire d’impression 3D entièrement déployable – le système DAMR – utilisé lors de l’exercice Talisman Sabre 2025. Quant à la Marine royale néerlandaise, tous ses navires embarquent désormais des imprimantes 3D en standard.

Ces exemples traduisent un changement de paradigme. L’impression 3D devient un outil concret pour les marines cherchant plus d’indépendance, de flexibilité et de réactivité en mer. Là où une pièce défectueuse ou une conduite usée induisaient des semaines de retard, elle peut maintenant être remplacée en quelques heures. « L’un des principaux avantages est qu’elle permet aux navires en déploiement d’être plus autonomes et autonomes », explique Max Nijpels, ingénieur en fabrication additive au Centre d’Expertise de la Marine royale néerlandaise (ECAM). Pour les marines souvent éloignées de leurs bases – telles que la RNLN, l’US Navy, la RAN, la Royal Navy et la Marine nationale – cette autonomie améliore directement la disponibilité opérationnelle.

Au-delà d’un gain logistique, l’impression additive offre une solution au problème de l’obsolescence. Lorsque les fournisseurs d’équipement d’origine arrêtent la production ou disparaissent, les méthodes additives permettent aux équipages de reproduire des composants autrement indisponibles. Comme le rappelle Nijpels, l’objectif à long terme est d’intégrer l’AM dans la chaîne d’approvisionnement navale – non comme un dernier recours, mais comme une capacité fondamentale d’amélioration de la préparation de la flotte.

L’argument économique est tout aussi convaincant. Une étude de 2019 menée par la Naval Postgraduate School américaine, intitulée « Les laboratoires de fabrication additive en mer et leur valeur pour le combattant naval en mer », concluait que ces laboratoires pouvaient générer un retour sur investissement de 234 % et un retour sur les connaissances de 334 %. Le rapport précisait : « Parce que l’AM pourrait jouer un rôle majeur dans la fabrication rapide de pièces sensibles au temps pour le maintien et la préparation des groupes de bataille en mer, l’installation de laboratoires de fabrication additive sur des navires apporte une capacité à valeur ajoutée à la Marine. »

Plus récemment, l’AM a également été utilisée pour le prototypage rapide. Lors de l’exercice Bold Machina 2025, organisé à la base navale de Nieuwe Haven à Den Helder (Pays-Bas) en septembre 2025, des forces spéciales de plusieurs pays ont collaboré à la conception et au déploiement d’un véhicule de surface sans équipage (USV) imprimé sur place.

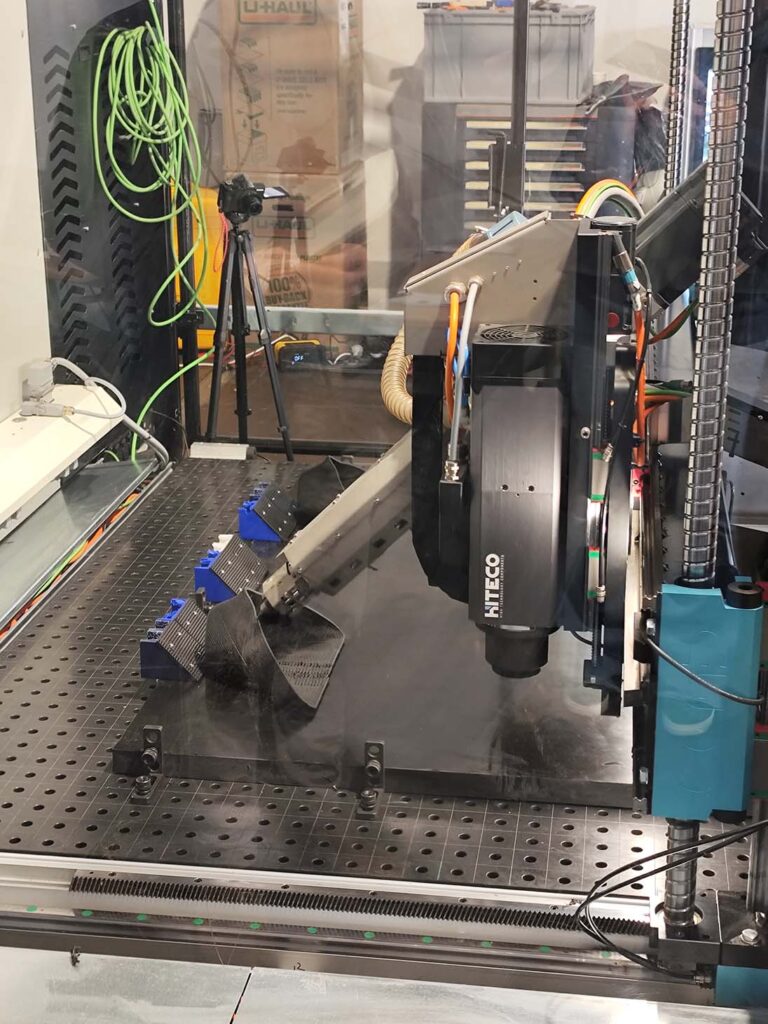

La coque a été imprimée sur place par l’entreprise néerlandaise CEAD, utilisant des composites thermoplastiques renforcés, tandis que des composants commerciaux standard ont constitué la navigation, la propulsion et la suite de capteurs. « Il ne s’agissait pas seulement d’imprimer des pièces, mais de démontrer que les forces spéciales peuvent fabriquer et déployer localement des systèmes fonctionnels en quelques heures, sans dépendre de chaînes d’approvisionnement fragiles », explique Charlene van Wingerden, directrice du développement commercial chez CEAD.

Cela offrait une grande flexibilité et la capacité d’itérer rapidement entre différentes conceptions. Par exemple, l’officier responsable de l’entraînement a expliqué : « L’un des packs de batteries ne s’adaptait pas parfaitement dans la première version, alors nous avons simplement mis à jour le fichier de conception assistée par ordinateur (CAO) et imprimé un nouveau le lendemain matin. Ce type d’itération prendrait des semaines dans un contexte normal. » L’objectif n’était pas seulement de construire un bateau, mais de montrer que des plateformes fonctionnelles et adaptées à la mission peuvent être produites rapidement et à moindre coût, même par des utilisateurs sans formation en robotique. Cet exercice a ainsi souligné le potentiel croissant de l’AM pour soutenir l’innovation tactique et le prototypage rapide en environnement opérationnel.

Pourtant, malgré tous ses avantages et promesses, l’impression 3D reste largement expérimentale dans la majorité des marines. La RNLN fait partie des rares à l’avoir déjà intégrée de manière plus systématique. La technologie n’est plus le principal frein : les imprimantes grand format produisent désormais des coques d’USV en quelques heures, tandis que les systèmes plus petits accélèrent régulièrement les flux logistiques. Le vrai obstacle est opérationnel : la plupart des applications sont limitées aux systèmes non critiques. Comme pour l’intelligence artificielle, une adoption plus large repose sur un seul facteur : la confiance.

Le saboteur invisible : quand le fichier devient une arme

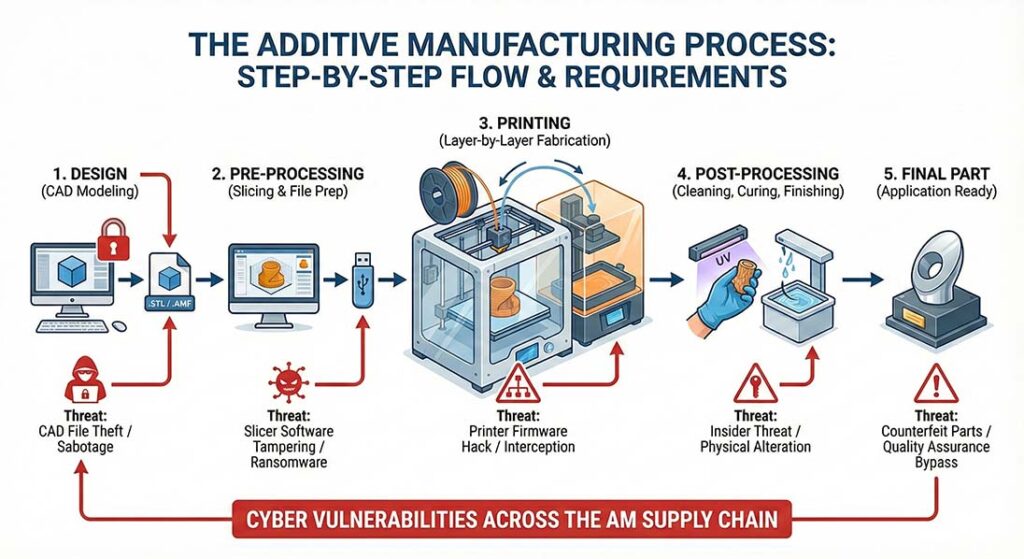

Essentiellement, l’AM est un processus numérique. De la conception à l’impression, une pièce n’existe qu’en espace numérique – d’abord sous forme de fichier CAO, puis sous forme d’un paquet de données techniques (TDP). Pour les marines, le processus commence même plus tôt : dès qu’une unité déployée demande un TDP pour remplacer une pièce, elle entre dans le domaine numérique – ce qui crée une chaîne potentielle de vulnérabilités cybernétiques.

L’expérience Dr0wned de 2016 illustre ce risque. Menée par des chercheurs des universités Ben-Gurion (Israël), South Alabama (États-Unis) et Singapore University of Technology and Design, elle montrait comment un acteur malveillant pouvait infiltrer la chaîne de production AM d’un drone coûtant 1 000 dollars et introduire un défaut subtil dans l’un de ses éléments critiques. L’attaque débutait par un e-mail de phishing contenant un PDF malveillant qui, une fois ouvert, installait un logiciel d’accès à distance. Les attaquants localisaient ainsi le schéma de conception du drone, modifiaient la forme de l’hélice et laissaient l’imprimante 3D exécuter l’impression. Visuellement, l’hélice défectueuse était indiscernable de l’originale. Mais en vol, sous une contrainte aérodynamique basique, elle se brisait, entraînant la chute du drone.

Près d’une décennie plus tard, la sensibilisation à la cybersécurité a progressé, notamment au sein des forces armées. Les marines exploitent désormais des centres de cybersécurité et désignent des spécialistes chargés de gérer les risques numériques à bord de navires de plus en plus connectés. Pourtant, dans l’ensemble des forces, les implications liées à l’intégration des systèmes multiples et à l’Internet des objets (IoT) ne sont pas toujours pleinement comprises.

En 2021, un audit mené par l’Inspecteur général du Département de la Défense américain, intitulé « Audit de la cybersécurité de la fabrication additive au sein du DoD », révélait que les systèmes AM dans plusieurs sites n’étaient pas systématiquement sécurisés ni gérés pour empêcher des modifications non autorisées ou protéger l’intégrité des données de conception. Un problème majeur venait de la perception : les systèmes AM étaient vus uniquement comme des outils de production de pièces, et non comme des systèmes informatiques en réseau nécessitant des contrôles de cybersécurité adaptés.

Ce hiatus est critique. Les systèmes AM fonctionnent à l’intérieur de réseaux navals plus larges. Méconnaître ce contexte ouvre de nombreuses possibilités d’attaques. Au-delà du sabotage d’une pièce physique, une intrusion réseau pourrait permettre le vol de propriété intellectuelle, autorisant l’adversaire à rétroconcevoir des capacités ou à identifier des failles structurelles. Intercepter une demande TDP non sécurisée pourrait révéler des vulnérabilités essentielles. « Imaginez envoyer une demande de pièce détachée pour un système d’armes, ou réaliser une inspection à distance pour certifier cette pièce », explique Nijpels, « vous ne voudriez certainement pas que votre adversaire sache qu’un système d’armes est hors service ! »

Plus inquiétant encore, une recherche récente menée par l’Université de Louisiane et Auburn University, publiée en 2024 sous le titre « Décodage de la propriété intellectuelle : attaques par canaux latéraux acoustiques et magnétiques sur une imprimante 3D », montre qu’une intrusion directe dans le processus AM n’est pas forcément nécessaire pour voler des données. Les instructions de fabrication layer-by-layer sont codées en G-code, un langage de programmation qui guide les mouvements de l’imprimante. Des attaquants ingénieux pourraient exploiter les capteurs intégrés d’un smartphone – notamment le microphone – pour capter ces données et rétroconcevoir la pièce.

Bien qu’une telle attaque soit peu plausible dans un cadre naval où les smartphones sont souvent interdits ou hors ligne, elle illustre une vérité plus large : les menaces cyber évoluent rapidement, et les attaquants font preuve d’une inventivité constante. La cybersécurité reste une cible mouvante.

Sécuriser la chaîne d’approvisionnement numérique

Cependant, comme dans tout domaine de la cybersécurité, il ne faut pas céder au pessimisme. Comme pour la plupart des systèmes numériques, la clé réside dans l’identification des vulnérabilités potentielles et l’élaboration de stratégies d’atténuation efficaces.

Pour la Marine royale néerlandaise, la réponse est claire, du moins pour le moment : les fichiers destinés à son parc d’imprimantes 3D sont stockés et transmis via des réseaux de communication internes sécurisés, et les imprimantes 3D ne sont jamais connectées à des réseaux externes. Cela est essentiel, explique Max Nijpels, car la plupart de la flotte ne dispose pas encore de jumeaux numériques – il n’existe pas d’enregistrement numérique complet des pièces détachées. « Mais nous travaillons à la création d’une base de données des pièces AM accessible à tous les navires, ce qui supprimera le besoin de contacter ECAM pour chaque demande », précise-t-il.

En pratique, lorsqu’un navire requiert une pièce de rechange, son équipage soumet une demande à ECAM, qui fournit le TDP via un réseau sécurisé. La pièce est imprimée à bord et installée directement. La constitution de cette base de données prendra du temps, mais les avantages sont déjà visibles. « Une fois la version numérique d’une pièce créée, toute la flotte de la RNLN et des Marines en bénéficiera », ajoute Nijpels. À terme, cela devrait optimiser les flux de travail et renforcer la cybersécurité.

Le Département de la Défense américain a adopté une démarche similaire en 2020 avec le lancement de JAMMEX (Joint Additive Manufacturing Model Exchange), un référentiel centralisé, sécurisé et basé sur le web. Il permet d’accéder à des modèles 3D préalablement approuvés par des autorités d’ingénierie telles que la Defense Logistics Agency (DLA) et NAVSEA.

Pour favoriser l’interopérabilité sécurisée entre marines alliées, l’OTAN a développé RAPID-e (Repository for Additively Manufactured Products in a Digital Environment), une bibliothèque numérique permettant le stockage et l’échange sécurisés de TDP. RAPID-e garantit qu’un fichier certifié conserve son statut, même lorsqu’il est imprimé par un autre pays. Cette plateforme est pleinement opérationnelle depuis décembre 2024.

Évidemment, même un référentiel sécurisé présente des risques potentiels. C’est pourquoi le Conseil national américain pour l’innovation (National Innovation Advisory Council – NIAC) a annoncé dès 2017 explorer la technologie blockchain pour sécuriser les processus d’impression 3D. Toutefois, il est difficile d’évaluer l’avancement de ces recherches, faute d’informations publiques accessibles après 2021.

Le défi de la certification : pourquoi le « quasiment suffisant » n’est pas assez

Indissociable de la cybersécurité, la question de la certification conditionne la confiance dans les pièces imprimées en 3D. Sans elle, cette confiance demeure très limitée. Si les équipages peuvent vérifier qu’une pièce ou un processus d’impression est certifié, ils peuvent l’adopter sans réserve. L’expérience Dr0wned aurait probablement été évitée si une étape de certification avait contrôlé la pièce problématique avant usage.

Sur terre, la certification est plus aisée. Des sociétés de classification comme DNV (Norvège), Lloyd’s Register (Royaume-Uni) et ABS (États-Unis) collaborent activement avec l’industrie pour simplifier les processus. Sous l’égide de l’International Association of Classification Societies (IACS), la recommandation 186 publiée en 2025 fournit un cadre pour qualifier et certifier les pièces métalliques imprimées en 3D pour un usage maritime. C’est ainsi qu’une pale de rotor de pompe à eau glacée défaillante sur un destroyer de classe Arleigh Burke a été remplacée en quelques semaines à un coût dérisoire : 131,21 dollars pour la pièce imprimée, contre 316 544,16 dollars pour remplacer l’ensemble du moteur par la voie traditionnelle.

Cependant, la certification des pièces imprimées en mer pose davantage de difficultés. Une conception CAO peut être certifiée, mais la reproduction à bord, dans un environnement maritime, génère des variables importantes : salinité, humidité, vibrations et état de la mer peuvent tous influencer la qualité d’impression. Le centre ECAM de la RNLN a testé ses imprimantes UltiMaker FDM à bord du navire de soutien logistique HNLMS Pelikaan sous différentes conditions de mer. « Nous avons constaté que si l’état de la mer ne semble pas affecter la qualité, les vibrations du moteur, elles, ont un impact », explique Nijpels. La solution fut simple : déplacer l’imprimante dans une zone plus stable du navire.

Cependant, ces variables soulèvent des questions plus larges, notamment en termes de responsabilité. En cas de défaillance d’une pièce imprimée causant des dommages à un système critique, qui en est responsable ? Le fournisseur d’origine ? Le fabricant de l’imprimante ? L’équipage du navire ?

Confiance fondée sur les données : inspection à distance et contrôle en cours de fabrication

Les organismes de certification commencent à relever les défis liés à la validation à distance et in situ. La norme In-Process Monitoring de DNV, DNV-ST-B203, déplace l’attention de la certification des pièces individuelles vers celle du processus complet – incluant la machine et la matière première. Le principe est simple : si l’imprimante est calibrée et les matériaux vérifiés, le résultat peut être considéré comme fiable, dans des limites définies. Mais ces limites peuvent être mises à l’épreuve dans les conditions à bord des navires, où vibrations, salinité et variations de température compliquent la constance.

Dans le secteur commercial, l’inspection à distance progresse rapidement. En 2018, Lloyd’s Register a débuté une collaboration avec The Welding Institute (TWI) au Royaume-Uni pour développer des technologies à distance et des capteurs intelligents dédiés à l’inspection en surface et en sous-surface en environnements dangereux. Aux États-Unis, ABS a également publié des recommandations pour l’usage sécurisé des technologies d’inspection à distance.

Du côté industriel, Charlene van Wingerden souligne que la certification est toujours en retard sur l’innovation, surtout avec l’introduction de nouveaux matériaux et procédés dans les workflows navals. « Aujourd’hui, nous maîtrisons le processus au maximum, en le rendant contrôlé et traçable », explique-t-elle. « Nos machines enregistrent en continu de nombreuses données, surveillent en temps réel les paramètres clés et garantissent une reproductibilité stricte. C’est la base nécessaire, car lorsque les cadres de certification évolueront, la question sera de savoir si le processus est digne de confiance. »

Ces outils promettent agilité et couverture étendue, mais les conditions navales compliquent la donne. Dans un environnement où la connectivité est instable et où la sécurisation des échanges est impérative, l’inspection à distance peut-elle vraiment être la solution ?

Nijpels évoque un avenir possible combinant contrôle en cours d’impression et intelligence artificielle (IA). « Des algorithmes soigneusement développés pourraient détecter des anomalies, y compris des attaques cyber, dans le processus d’impression ou dans l’intégrité des matériaux », explique-t-il. De tels systèmes offriraient une validation en temps réel et renforceraient la confiance dans les pièces produites en mer.

Confiance du commandement : la clé finale

Malgré son potentiel, l’impression additive reste une capacité en quête de confiance du commandement. Cybersécurité et certification ne sont pas que des défis techniques : ils constituent des obstacles opérationnels majeurs. Tant que les marines ne pourront pas garantir qu’une pièce est à la fois sûre numériquement et fiable physiquement, l’impression 3D en mer restera cantonnée aux systèmes non critiques et aux réparations non essentielles aux missions.

Pour remédier à cela, plusieurs organisations développent des approches graduées de confiance. Le Naval Sea Systems Command (NAVSEA) américain a introduit un système dit de « boîte verte », qui repose sur un modèle à paliers distinguant les pièces à faible et haute criticité, précisant ainsi ce qui peut être imprimé, par qui et dans quelles conditions. La RNLN applique un concept similaire, calibrant les risques selon le type de pièce, son usage et son niveau de certification. Ce modèle gradué aide les commandants à prendre des décisions éclairées : ils n’ont pas besoin de tout faire confiance, mais uniquement ce qui est pertinent, dans le contexte adapté.

En attendant, l’impression 3D prouve sa valeur là où les enjeux restent maîtrisables. Lors de l’exercice Bold Machina 2025, l’objectif n’était pas de développer le nec plus ultra, mais « l’état du possible », selon un entraîneur. Cette approche – expérimenter dans des limites opérationnelles sûres – pourrait être la clé pour favoriser une adoption plus large.

Les acteurs industriels avancent dans le même sens. Certains développent des systèmes AM navals grand format qui voient la fiabilité des procédés comme la voie vers un déploiement étendu. « Si les commandants peuvent visualiser précisément comment une pièce a été imprimée et vérifier la constance des paramètres à chaque impression, alors la certification deviendra une simple formalité validant le processus plutôt que de devoir réinspecter chaque pièce », explique van Wingerden. Ces workflows riches en données ne remplacent pas la certification, mais peuvent l’accélérer lorsque les normes évolueront.

À mesure que les marines passeront de projets pilotes à des mises en œuvre à grande échelle, la confiance restera le pont entre expérimentation et doctrine.

Dr Alix Valenti

Alix Valenti est journaliste indépendante spécialisée en défense, avec dix ans d’expérience dans les technologies navales et les marchés publics. De 2017 à 2019, elle a été rédactrice en chef de la revue Naval Forces. Elle est titulaire d’un doctorat en reconstruction post-conflit.