Les données du support logistique intégré (ILS) assurent la connexion entre l’ingénierie, les achats et la maintenance tout au long du cycle de vie d’un système militaire ou civil. Cet article explore les spécifications clés, les outils utilisés et les retours d’expérience dans ce domaine crucial pour la disponibilité opérationnelle.

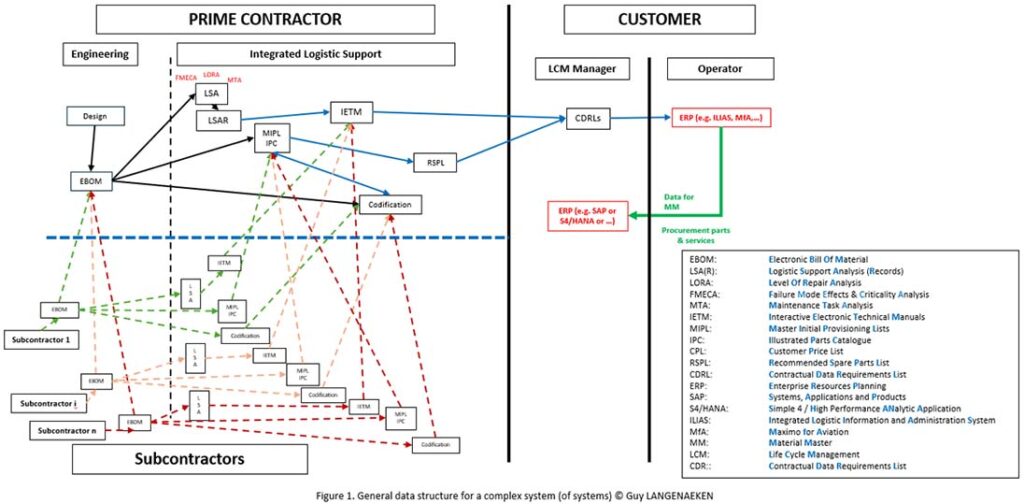

Les données ILS regroupent l’ensemble des informations logistiques nécessaires au fonctionnement et à la maintenance d’un système. Dans l’industrie, les forces armées et les agences de l’OTAN, des logiciels de planification des ressources d’entreprise (ERP) sont utilisés pour gérer de manière intégrée les principaux processus métiers, couvrant des départements comme l’ingénierie, les finances, la production, les ressources humaines, les achats ou encore la chaîne d’approvisionnement.

Par ailleurs, certains acteurs se servent d’outils de gestion du cycle de vie produit (PLM), qui permettent de suivre un produit et ses données associées à toutes les étapes de son cycle, incluant exigences, documents, composants, modifications, et processus qualité. Bien qu’à l’origine conçus pour les équipes de conception travaillant avec des données assistées par ordinateur (CAO), ces outils offrent une visibilité sur la conception aux différents acteurs métier. Certaines entreprises ont intégré ERP et PLM dans une seule solution pour plus de cohérence.

Les données ILS couvrent donc toutes les données indispensables pour déployer un système ainsi que son support logistique, et assurer leur maintien durant tout leur cycle de vie.

Il est essentiel de distinguer les données ERP/ingénierie des données ILS, car elles poursuivent des objectifs différents. Ces deux ensembles décrivent le même système, mais sont produits par l’industrie pour être utilisés conjointement avec le client selon le concept de maintenance défini.

Les données de configuration peuvent, par exemple, référencer des modules spécifiques d’équipement acquis auprès d’un sous-traitant, parfois sans numéro de pièce ni code fabricant, contrairement aux données logistiques qui doivent fournir toutes les informations nécessaires à l’exploitation et à la maintenance du système. La cohérence entre données de configuration et données logistiques est impérative, parfois appelée Consistance de la Base de Données (DataBase Consistency, DBC).

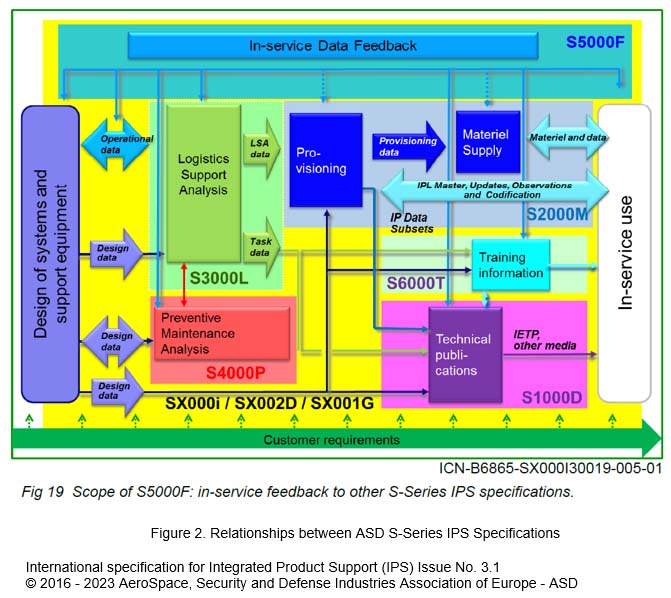

Les spécifications ASD de la série S pour le support produit intégré (IPS)

La série S des spécifications IPS éditée par l’Association des industries aérospatiales et de défense d’Europe (ASD) et son homologue américaine couvre l’ensemble des aspects du support produit intégré. Le document principal, SX000i version 3.1, comprend plus de 600 pages ; il est recommandé de commencer par les chapitres introductifs. Les interactions entre spécifications sont illustrées notamment par :

- ASD S1000D : spécification internationale sur les publications techniques.

- ASD S2000M : spécification internationale sur la gestion des matériels.

- ASD S3000L : procédure internationale pour l’analyse du support logistique (LSA).

- ASD S4000P : spécification internationale pour la mise en place et l’amélioration continue de la maintenance préventive.

- ASD S5000F : spécification internationale pour le retour d’expérience en service.

- ASD S6000T : spécification internationale pour l’analyse et la conception de la formation.

Le point clef de cette série est le Modèle de Données Commun décrit dans la norme ASD SX002D, qui garantit la cohérence des données entre toutes les spécifications de la série S.

Lien avec la disponibilité opérationnelle

Lors de la mise en service d’un nouveau système, plusieurs questions récurrentes se posent :

- Quel concept de maintenance appliquer (préventive et corrective) ? Qui, entre forces armées et industrie, prendra en charge chaque niveau de maintenance, à quel endroit, avec quel effectif, quelle formation, et quels équipements de soutien et de test ?

- Quels types et quantités de pièces détachées doivent être acquis et stockés, et où, pour atteindre la disponibilité opérationnelle requise (par exemple 600 heures de vol annuelles), tout en maîtrisant les coûts ?

- Quelle organisation de maintenance est optimale ?

- Quel serait l’impact en cas de surestimation des paramètres comme le temps moyen entre pannes (MTBF), les délais de réparation (TAT) ou les délais d’approvisionnement ?

- Quel serait l’effet de variations des paramètres précédents ? Cette analyse de sensibilité ou « what if » est essentielle pour la planification.

Ces questions trouvent une réponse optimale grâce à une approche système, dont les bases ont été posées dès 1964 par la RAND Corporation. L’utilisation d’outils d’optimisation des pièces de rechange fondés sur cette méthode peut générer jusqu’à 20 % d’économies (voire davantage) tout en maintenant la même disponibilité opérationnelle comparé à une méthode classique basée sur le dimensionnement pièce par pièce.

Retours d’expérience

- La cohérence des données est fondamentale. Elle doit être exigée strictement dans les demandes de propositions (RfP) et prouvée par l’industriel. Des jalons contractuels pour valider cette cohérence sont recommandés.

- Les données logistiques doivent impérativement être compatibles avec les logiciels ERP et ceux d’analyse du cycle de vie utilisés par les utilisateurs.

- Un modèle logistique conforme à la configuration proposée, en adéquation avec le concept de maintenance, doit être demandé, formaté pour être exploité dans le logiciel d’analyse logistique en place côté utilisateur.

- Les prix d’achat, délais d’approvisionnement, conditions commerciales (INCOTERMS), temps de traitement, coûts liés à la réception et à l’inspection initiale des pièces défaillantes doivent être intégrés au modèle logistique. Ces données serviront dans le cadre éventuel d’un contrat logistique basé sur la performance (PBL) et représentent une exigence obligatoire.

- Les outillages nécessaires au concept de maintenance doivent être décrits précisément dans l’ensemble de données ILS.

- Les exigences de calibration de ces outillages doivent être fournies sans ambiguïté.

Un mode de conformité devra être défini pour chaque exigence obligatoire. Toute offre ne respectant pas une ou plusieurs de ces exigences devra être écartée. Ces exigences doivent être liées à des paiements à étapes en cas d’attribution du contrat.

Il est essentiel que, durant les négociations, les exigences ILS ne soient pas affaiblies ou compromises pour des raisons commerciales ou budgétaires.

La collecte des données en service est absolument cruciale, notamment avec l’émergence des outils d’intelligence artificielle (IA) qui permettent d’analyser ces données pour améliorer les modèles logistiques.

Conclusion

- L’utilisation de logiciels basés sur l’approche système permet d’établir une liste optimale de pièces détachées au moindre coût.

- Cela permet aussi d’atteindre une disponibilité opérationnelle équivalente à moindre investissement comparé à une méthode traditionnelle pièce par pièce.

- Cela aide à optimiser le budget annuel de soutien.

- Les résultats produits par ces outils doivent systématiquement être validés par des experts en maintenance avant décision finale.

- La capture des données opérationnelles réelles en service est une nécessité incontournable.

- Les outils d’intelligence artificielle doivent être déployés pour analyser ces données de maintenance collectées.

L’importance cruciale des logiciels d’analyse logistique est désormais reconnue au plus haut niveau, leur utilisation ayant été rendue obligatoire en 2024 par le Chef de la logistique et du soutien de la Défense britannique. Ce cadre est exposé dans le « Support Modelling and Analysis Framework » du Commandement stratégique britannique, visant à améliorer les décisions basées sur des preuves pour soutenir efficacement les unités engagées.

Guy Langenaeken

Biographie de l’auteur : Guy Langenaeken est titulaire d’un master en ingénierie et poursuit un doctorat à l’Université de Liège en Belgique. Fort de plus de vingt ans d’expérience sur les données du support logistique intégré liées aux hélicoptères Alouette II & III, aux aéronefs A400M, NH90 ainsi qu’au drone RQ-4D de l’OTAN, il a dirigé le département de codification au Bureau national belge de codification et a représenté la Belgique dans diverses commissions AC135 et AC327. Actuellement, il travaille à l’Agence OTAN de soutien et d’acquisition (NSPA) au Luxembourg, membre du groupe de travail AC327 dédié au coût du cycle de vie.